| 外观 | 稳定、均匀 | 每周不少于二次 |

| PH值 | 大于8.2 | |

| 浓度 | 按规定 (一般为5%) | |

| 浮油 | 小于2% | |

| 泡沫 | 小于2毫升/10分钟 | |

| 防锈性 铸铁 | 单片 24小时 合格 叠片 8小时 合格 |

每月一次(季节性强) |

| 细菌含量 | 小于105/毫升 | |

| 氯离子含量 | 小于70PPM |

| A | 铜绿色极毛杆菌 | 鱼肉腐败的代表性菌株,也是切削液腐败的主要菌属之一。 |

| B | 硫酸还原菌 | 切削液发臭的另一主要菌株,在无氧条件下繁殖,存在铁屑瘤、水垢下。它能还原硫酸根,生成硫化氢,放出臭味;硫化氢腐蚀铁生成硫化铁,使切削液变成灰褐、黑色。这就是切削液要经常循环、透气、补氧、除去浮油、清洗液箱时要除去锈片和水垢的主要原因。 |

| C | 酵母菌、枯草菌、新月孢子菌 | 菌体内产生强酵素,使切削液发粘、PH值下降、腐败。 |

| D | 青霉菌 | 食品、工业材料变质的代表性菌。 |

| E | 大肠菌 | 能腐蚀铝箔和多种工业材料。 |

| A | 营养源充分 | 水溶性切削液为微生物繁殖提供了充分的有机物(碳水化合物、矿油、脂肪酸、脂肪醇等)、矿物质和微量元素、含氮化合物(有机胺硝酸盐)以及含硫、磷、氯的物质(极压剂EP)。 |

| B | 氧气 | 嗜痒菌(硫氧菌、铁细菌) ——轻臭 厌痒菌(硫酸还原菌) ——恶臭 兼性厌氧菌(硫酸盐还原菌)——轻臭 |

| C | 温度 | 气温较高。细菌在30~37℃宜繁殖;霉菌在20~30℃宜繁殖。 |

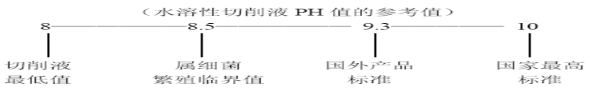

| D | PH值 | 碱性不足。细菌在PH 6.0~8.5适宜繁殖;霉菌在PH 4.5~6.5适宜繁殖。PH大于9时,细菌、霉菌繁殖概率最低。 |